Mikrowasserstrahlschneiden

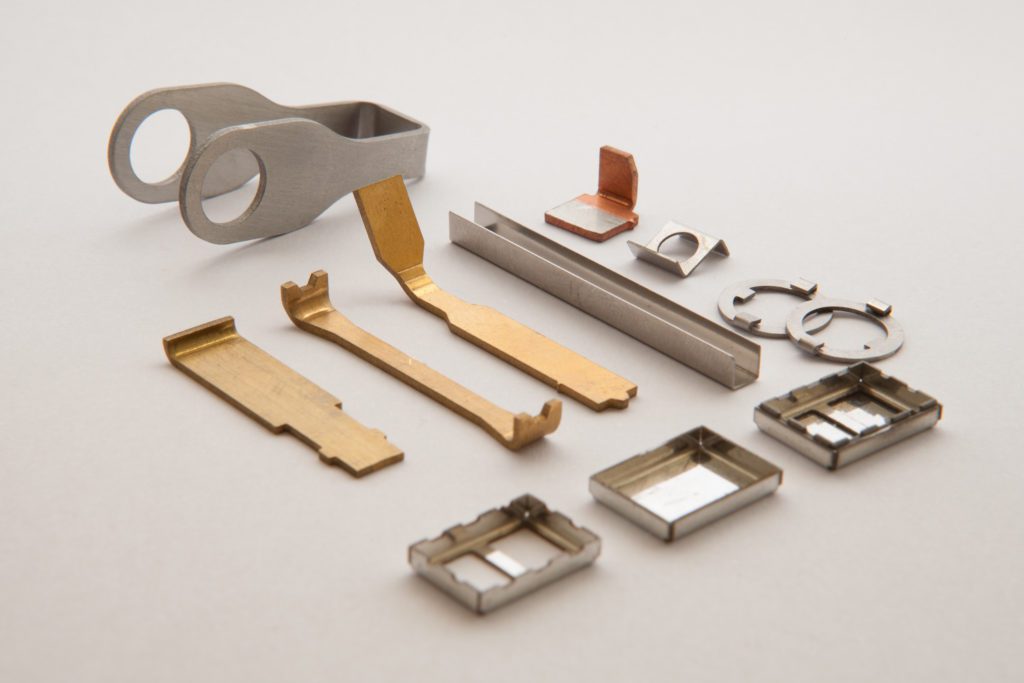

Präziser Zuschnitt Ihrer Kleinstbauteile

max. Werkstückgröße 990 x 590 x 140 mm

max. Werkstoffdicke bis 20 mm

kleinstmögl. Innenradius 0,15 mm

Herstellungstoleranzen ± 0,01 mm*

Positioniergenauigkeit ± 0,003 mm

Bohrung / Formtoleranz 0,01 mm

* Abhängig von der Schneidgeometrie, dem Material und dessen Dicke

Mikrowasserstrahlschneiden bei Dick & Dick

Seit Ende 2007 beschäftigen wir uns mit dem Mikro-Wasserstrahlschneiden, bzw. dem geläufigen Begriff Micro WaterJet Cutting.

Wir haben von Anfang an das Potenzial dieser Technologie erkannt und uns eine führende Rolle unter den deutschen Anbietern dieses Trennverfahrens erarbeitet.

Die Technologie ist ideal für das Trennen von Feinblechen und Kleinstteilen verschiedenster Materialien geeignet und bietet im Vergleich zu anderen Schneidverfahren hervorragende Genauigkeiten und Toleranzen.

Ihr Projekt direkt online anfragen

Schnelle Anfragen

Angebote direkt per Email oder Online-Formular

Vielfalt

Sehr große Materialauswahl

Veredelung

Umfangreiche Nachbehandlung

Offene Fragen

Beratung und Hilfestellung

Lieferzeit

Schnelle Produktion anhand Ihrer CAD-Daten

Kosten

Faire Fertigungspreise

Technischer Hintergrund

Das Mikrowasserstrahlschneiden trennt wie das herkömmliche Wasserstrahlschneiden das Material durch einen sehr feinen Wasserstrahl, welcher mit extrem hohem Druck auf die Materialoberfläche trifft. Der Druck des Wasserstrahles kann dabei bis 6000 Bar betragen, das Wasser erreicht dadurch enorme Geschwindigkeiten.

Jedoch sind die Parameter wie Strahldurchmesser und Genauigkeit des Mikrowasserstrahlschneidens gegenüber dem herkömmlich Wasserstrahlschneiden um ca. den Faktor 10 kleiner und ermöglichen somit die Fertigung von hochpräzisen Kleinteilen aus einer Vielzahl an Materialien.

Wir können auf unseren Mikro-Wasserstrahlanlagen zwei Verfahren zum Schneiden mittels Wasserstrahl anbieten:

Reinwasserstrahlschneiden

Beim Rein-Wasserstrahlschneiden werden die Werkstoffe mit einem feinen Wasserstrahl mit bis zu dreifacher Schallgeschwindigkeit geschnitten.

Hierbei kann ein Strahldurchmesser von bis zu 0,08 mm erzeugt werden. Dadurch lassen sich feinste und filigrane Teile aus Pappe, Leder, Textilien, Silikon; PTFE, Moosgummi, Neopren oder andere organische Materialien herstellen.

Abrasiv-Wasserstrahlschneiden

Beim Abrasiv-Wasserstrahlschneiden wird dem Hochdruckwasser ein Abrasiv beigemengt. Die mittels Wasser beschleunigten Partikel treffen mit ca. 800 m/s auf dem Material auf, die kinetische Energie wird in Abtragearbeit umgewandelt.

Durch die Zugabe des Abrasivs können Materialien bearbeitet werden, die ansonsten gar nicht oder nur unter hohem Aufwand geschnitten werden können. Das können beispielsweise verschieden Metalle bzw. Verbundstoffe sein. Zum Beispiel bearbeiten wir damit Glas, Stahl oder Titanium.

Abrasiv- Wasserstrahlschneiden ist eine moderne Alternative mit höherer Präzision zum Laserschneiden, Aluminiumsägen oder CNC-Bearbeitung.

Vorteile Mikrowasserstrahlschneiden

- Hohe Präzision – Zehnfache Genauigkeitsverbesserung

- Werkstoffschonendes Schneiden ohne Wärmeentwicklung und Spannungsaufbau im Material

- keine Werkstoffverhärtungen, Verfärbungen oder Mikrorisse

- geringe Schnittfugenbreite und excellente Oberflächenqualität bis N7 (RZ 10)

- optimale Werkstoffausnutzung

- keine Werkzeugkosten wie beim Fräsen oder Stanzen

- kostengünstig, geringe Rüstzeiten und kürzeste Lieferzeiten

- nahezu jeder Werkstoff ist schneidbar

- umweltfreundliches Trennverfahren

- Wasserstrahltechnik mit höchster Präzision

- Metalle wie Aluminium verbiegen sich bei der Wasserstrahltechnik nicht

Nachteile Mikrowasserstrahlschneiden

- je nach Schnittqualität geringe Schnittgeschwindigkeit

- Wasserkontakt mit dem Material

- Wasseraufbereitung notwendig

Materialien für das Mikro-Wasserstrahlschneiden

Im Gegensatz zum Laserstrahlschneiden, CNC-Fräsen oder Aluminiumsägen lassen sich mit Mikro-Wasserstrahlschneiden eine Vielzahl an Materialien bearbeiten.

Grundsätzlich kommt jedes nicht-wasserlösliche Material infrage.

Metalle

Insbesondere bei sehr hohen Materialstärken empfiehlt sich das Trennen des Metalles mittels Wasserstrahltechnik. Einige Metalle oder Anwendungen machen zusätzlich ein materialschonendes Trennen notwendig, wo ebenfalls der Schnitt mittels Wasser die beste Lösung darstellt.

Kunststoffe & Gummi

Das Wasserstrahlschneiden ist ideal für das Trennen von nichtmetallischen Materialien wie Kunststoffen, Elastomeren, Gummi und Dichtungsmaterialien. Während des Schneidvorganges wird keine Hitze ins Material eingebracht.

Verbundwerkstoffe

Immer häufiger kommen Verbundwerkstoffe in den unterschiedlichsten Industrien zum Einsatz, welche bei anderen Trennverfahren oft zu sehr hohem Werkzeugverschleiß führen können. Diese zusätzlichen Kosten können durch den Einsatz des Wasserstrahlschneidens verhindert werden.

Somit lassen sich komplexe Bauteile aus Carbon (Kohlenstofffaser), Glasfaser, Kevlar kosteneffektiv umsetzen.

Stein, Keramik & Fliesen

Beim Schneiden von sehr harten Materialien wie verschiedenen Gesteinsarten oder Fliesen wird dem Mikro-Wasserstrahl ein Abrasiv (Quartzsand) zugesetzt.

Dadurch können Schnitte durch Marmor, Granit, Keramik, Naturstein, Beton, Fliesen umgesetzt werden.

Glas

Das Wasserstrahlschneiden ist für das Schneiden oder Durchbohren von Glas geeignet. Aufgrund der geringen Schnittfugenbreite können auch komplizierte Muster mit hoher Qualität der Schnittkanten ermöglicht werden. Zum Teil kann es beim Anstich des Materials zu Bruch kommen.

Schnittkanten werden michig und undurchsichtig. Wir empfehlen Testzuschnitte.

Holz

Selbst das Schneiden von Holzprodukten ist mittels Wasserstrahl möglich. Beachtet werden sollte jedoch das das Material dabei mit Wasser in Kontakt kommt. Das schränkt den Einsatzbereich der Technologie leider etwas ein.

Beim Schneiden lassen sich einige Einflussfaktoren nicht verhindern, die auf die Eignung des Verfahrens Einfluss nehmen können. So neigen beispielsweise grobporige Stoffe dazu, Wasser in sich aufzunehmen.

Um die Eignung Ihres Materials zum Mikro-Wasserstrahlschneiden zu prüfen, machen wir gern für Sie einige Testschnitte.

Unsere Erfahrung zeigt, dass Feinbleche, Materialien oder Geometrien, welche mit dem konventionellen Wasserstrahlschneiden, Laserschneiden, Drahtschneiden, Diamantsägen oder andere Trennverfahren nicht herstellbar sind, mit dem Mikro- Wasserstrahlschneidverfahren ohne Probleme gefertigt werden können.

Ihr Material ist nicht dabei?

Kontaktieren Sie uns:

Veredelung & Finish

Ihre Blechteile und -baugruppen können auf sehr verschiedene Weise nachbehandelt und aufgwertet werden, um die gewünschten Oberflächen oder Eigenschaften zu erzeugen.

Oberflächenbehandlung

Strahlen

Wir verfügen über Strahlkabinen, in denen wir neben feinen Quartzsand auch Glasperlen zum Strahlen einsetzen.

Insbesondere das Perlstrahlen ist geeignet eine satinierte und reine Oberfläche zu erzeugen. Positiver Effekt des Einsatzes von Glasperlen ist der, das die Oberfläche weniger aufgeraut wird als beim Einsatz von Sand. Das Verfahren wird auch als Verfestigungsstrahlen bezeichnet, da bei der Behandlung des Strahlkörpers wenig Material abgetragen wird und eine Verdichtung der Oberfläche stattfindet.

Die Technik ist auch sehr zum Erzeugen dekorativer und edel anmutender Oberflächen geeignet.

Gleitschleifen

Unsere Gleitschleifanlage ermöglicht einen schonenden Materialabtrag, insbesondere an den Kanten der zu bearbeitenden Werkstücke.

Die Werkstücke werden dazu zusammen mit Schleifkörpern und einer wässrigen Lösung durch oszillierende Bewegungen bearbeitet.

Schleifen / Kantenverrundung

Wir können Ihre Werkstücke mittels Schleifvlies oder Schleifscheiben sowohl entgraten als auch Kantenverrundungen vornehmen.

Mittels eines rotierenden Discwerkzeugs werden die Kanten und Oberflächen aus allen Richtungen sauber bearbeitet. Dabei wird ein feines, diffuses bzw. undefiniertes Schliffbild erzeugt.

Mittels Schleifwalzen ist auch ein paralleles Bürsten in einer definierten Richtung möglich.

Mechanische Bearbeitung

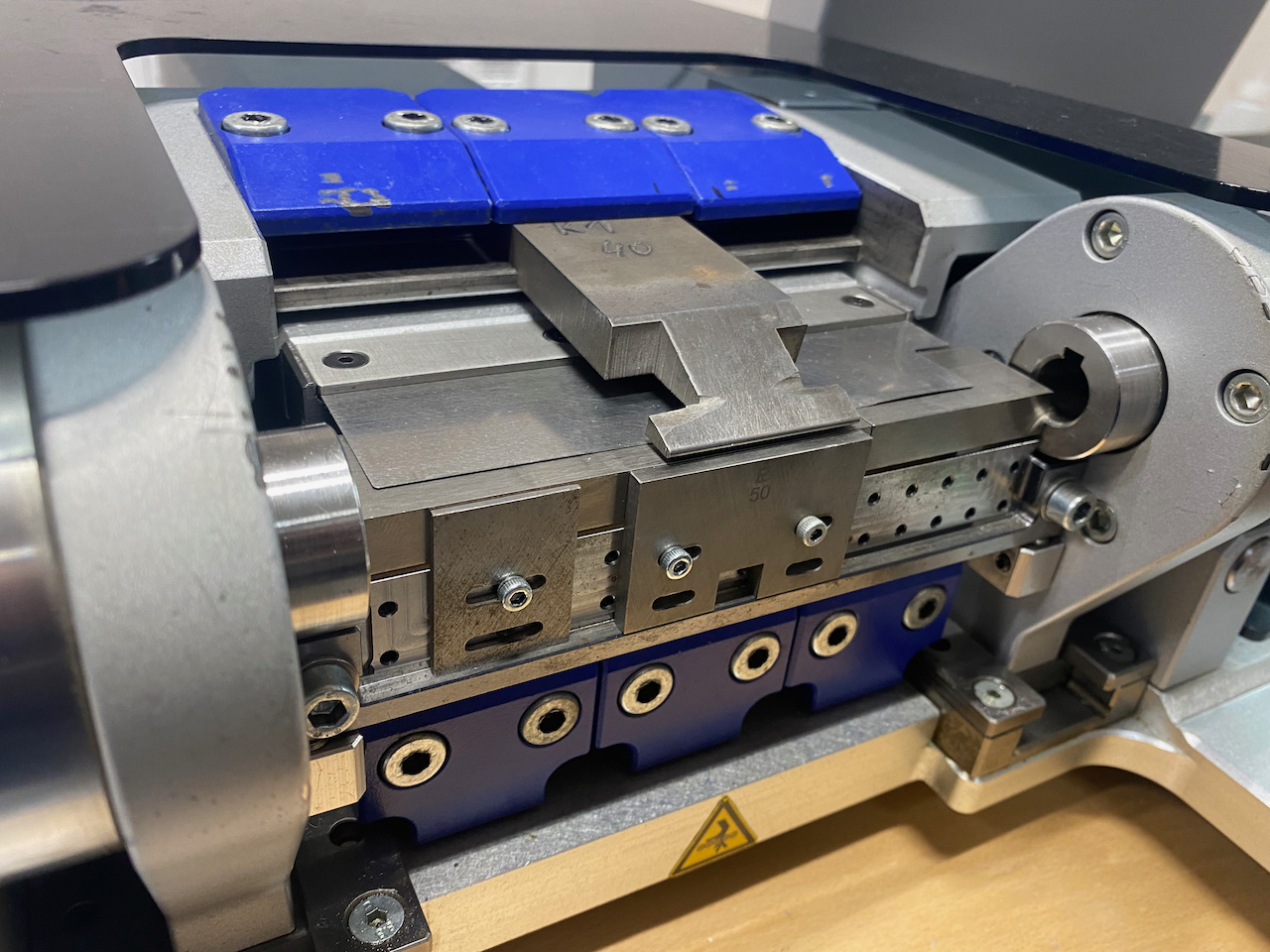

Mikro-Biegen

Durch den Einsatz einer CNC-gesteuerten Mikrobiegeanlage haben wir die Möglichkeit, auch kleinste Bauteile kontrolliert zu bearbeiten.

Bei den bearbeitbaren Werkstoffen hat man die breite Wahl: zwischen Aluminium, Silber, Edelstahl, Baustahl etc.

Beim Kantvorgang treten weder Risse noch Verformungen noch andere qualitative Verluste auf. Das macht das Verfahren auch höchst interessant für die medizintechnische Fertigung – z. B. für Spezialfedern oder für die Herstellung von Präzisionsinstrumenten.

Es können kleine Stückzahlen einfach und ohne Sonderwerkzeuge gebogen werden. Der Wegfall spezieller Werkzeuge reduziert die Kosten für die Produktion erheblich.

Parameter des Mikro-Biegens:

Max. Materialdicke: 1 mm

Max. Biegelänge: 150 mm

Max. Biegewinkel: 140 °

Wiederholgenauigkeit: 1/100 mm

Biegegenauigkeit von 1/10°

Seit über 15 Jahren trennen wir Kleinstteile

Wir verstehen uns als Dienstleister und unser Antrieb sind vor allem unsere zufriedenen Kunden. Unser Ziel ist es, mit unseren Kunden eine langfristige Beziehung aufzubauen und gemeinsam an unseren Projekten zu wachsen.

Anwendungsgebiete für das Mikrowasserstrahlschneiden

- Medizintechnik

- (Sonder) Maschinenbau

- Prototypenfertigung

- Elektromechanik

- Fahrzeugindustrie

- Lebensmittelindustrie

- Vakuumtechnik

- Klimatechnik

- Motorentechnik

- Holzbearbeitung

- Kosmetik

- Rüstungsindustrie

- Messsysteme

- Brandschutz

Wasserstrahlschneiden vs.

Mikrowasserstrahlschneiden

Trennen mittels Wasserstrahl ist keine neue Technologie. Die Möglichkeiten, die sich jedoch durch das Mikro-Wasserstrahlschneiden ergeben, sind innovativ und ermöglichen völlig neue Einsatzfelder. Besonders die möglichen Toleranzen und Genauigkeiten im micro-waterjet-cutting sind bemerkenswert.

Im folgenden stellen wir beide Verfahren gegenüber.

| Parameter | Mikrowasserstrahlschneiden | Wasserstrahlschneiden |

| Herstellungstoleranzen | ± 0,01 mm* | ± 0,1 mm* |

| max. Werkstoffdicke | bis 20 mm | bis 120 mm |

| Positioniergenauigkeit | ± 0,003 mm | ± 0,05 mm |

| kleinstmögl. Innenradius | 0,1 mm | 0,4 mm |

| Bohrung / Formtoleranz | 0,008 mm | 0,05 mm |

| max. Werkstückgröße | 990 x 590 x 140 mm | 3000 x 1500 x 120 mm |

* Abhängig von der Schneidgeometrie, dem Material und dessen Dicke

Umwelt

Die Umweltbelastung durch das Mikro-Wasserstrahlschneiden ist im Vergleich zum Laserschneiden recht gering, da weder Rauch oder Dämpfe entstehen und sogar die Folgekosten beim Trennen mittels Wasserstrahl gering ausfallen. Dies liegt vor allem daran, dass keine Gefügeveränderungen wie zum Beispiel Verhärtungen an den Schnittkanten auftreten und die Schnittflächen sehr sauber gearbeitet werden können.

Für das Schneiden mittels Wasserstrahl ist kein Werkzeug notwendig, daher können keine Verschleißerscheinungen auftreten, was die Kosten gering und gut planbar hält.

Das von uns verwendete Wasser wird gereinigt und dem Produktionsprozess erneut zugeführt.

Durch das dichte Verschachteln der Einzelteile ergibt sich die maximale Materialausnutzung. Wir sind bestrebt, die Ressourcen optimal zu nutzen und Materialabfälle gering zu halten.

Metallische Reststücke werden von uns sortenrein eingelagert und später dem Recycling übergeben.

Informationen zur Geschichte

Das Mikrowasserstrahlschneiden ist noch ein sehr junges Trennverfahren und wurde maßgeblich von der Schweizer Firma Waterjet AG vorangebracht.

Dieses von Walter Maurer und René Affentranger gegründete Unternehmen konzentrierte sich auf das Trennen von Werkstoffen mittels Wasserstrahl und entwickelte in den 2000ern eigene Anlagen für die Bearbeitung von Kleinstteilen mittels dieses Trennverfahrens.

Daraus entstand 2003 die Microwaterjet AG, welche sich auf Schneidsysteme für die Mikrobearbeitung spezialisierte.